informazioni da aggiornare

Invia feedback

Silice Colloidale a Grande Dimensione di Particella Soláthraithe

Tipi di silice colloidale

La silice colloidale può essere classificata in base alla dimensione delle particelle in silice colloidale a particelle grandi e piccole. La silice colloidale a particelle di grandi dimensioni della nostra azienda ha una dimensione delle particelle compresa tra 55 e 120 nm. Viene utilizzato principalmente in applicazioni come la lucidatura della ceramica, la lucidatura dei metalli, la lucidatura dello zaffiro, la lucidatura del vetro e la produzione di carta.

-

Introduzione La fabbricazione di silicato di potassio Solutions svolge un ruolo fondamentale in vari settori come l’agricoltura, l’edilizia e l’ingegneria chimica. Queste soluzioni, realiz...

LÉIGH TUILLEADH -

Introduzione Negli ultimi anni, la domanda di prodotti idrorepellenti ad alte prestazioni è salita alle stelle a causa della crescente attenzione alla durabilità e alla protezione in vari settori. Uno d...

LÉIGH TUILLEADH -

Introduzione Polvere di silicato di sodio , comunemente indicato come bicchiere d'acqua o vetro liquido nella sua forma liquida, è un composto altamente versatile con un'ampia gam...

LÉIGH TUILLEADH

Nella lucidatura abrasiva, come varia la durezza delle particelle Sol. di silice di grandi dimensioni Migliorare l'efficienza della rettifica della superficie metallica?

I. Il fondamento meccanico: durezza delle particelle e azione abrasiva

Silica Sol, particelle di grandi dimensioni, deve la sua efficacia abrasiva alle proprietà intrinseche delle sue particelle di silice (SiO₂), che hanno una durezza Mohs di 6–7, paragonabile al quarzo e significativamente più dura della maggior parte dei metalli non ferrosi (ad esempio alluminio, rame) e di alcuni acciai. Questa durezza consente alle particelle di agire come microabrasivi, rimuovendo meccanicamente il materiale dalla superficie metallica attraverso tre meccanismi principali:

Aratura e taglio

Le particelle rigide di silice intaccano la superficie metallica più morbida sotto la pressione applicata, creando micro-scanalature e tranciando le sporgenze. Le particelle più grandi (ad esempio, 150 nm) esercitano uno stress da contatto maggiore, rendendole efficaci per la rimozione rapida del materiale nelle fasi di lucidatura grossolana.

Deformazione e frattura elastica

Sui metalli più duri (ad esempio, acciaio inossidabile), le particelle di silice inducono deformazione plastica nel pezzo resistendo alla frammentazione. Ciò garantisce prestazioni abrasive costanti senza usura prematura del mezzo lucidante.

Stabilità termica

L'elevato punto di fusione della silice (1.713°C) impedisce l'ammorbidimento o l'adesione delle particelle durante i processi di lucidatura ad alta temperatura, mantenendo l'efficienza di taglio anche in condizioni di stress meccanico prolungato.

II. Sinergia dimensione-durezza delle particelle nelle dinamiche di lucidatura

La combinazione di grandi dimensioni delle particelle ed elevata durezza crea un vantaggio unico nei sistemi abrasivi:

Area di contatto ottimale

Le particelle più grandi (ad esempio, 100 nm) hanno un rapporto superficie-volume più elevato rispetto alle particelle inferiori a 50 nm, consentendo loro di interagire in modo più efficace con la superficie metallica. Ciò si traduce in velocità di rimozione del materiale più elevate, in particolare nelle applicazioni che richiedono l'eliminazione di graffi profondi o segni di fusione.

Comportamento auto-affinante

Sebbene le particelle di silice siano altamente durevoli, l'abrasione prolungata può causare microfratture che espongono bordi freschi e taglienti. Questo effetto "autoaffilante" garantisce un'efficienza di lucidatura costante su più cicli, riducendo la necessità di frequenti sostituzioni dell'impasto liquido.

Fluidodinamica nei sistemi di liquami

Nei fanghi di lucidatura a base acqua, la durezza delle grandi particelle di silice impedisce l'agglomerazione sotto forze di taglio, mantenendo una dispersione stabile. Questa stabilità è fondamentale per una rimozione uniforme del materiale ed evitare difetti superficiali causati dall'aggregazione delle particelle.

III. Case study industriale: miglioramento della lucidatura di componenti aerospaziali con solvente di silice personalizzato

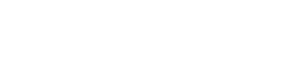

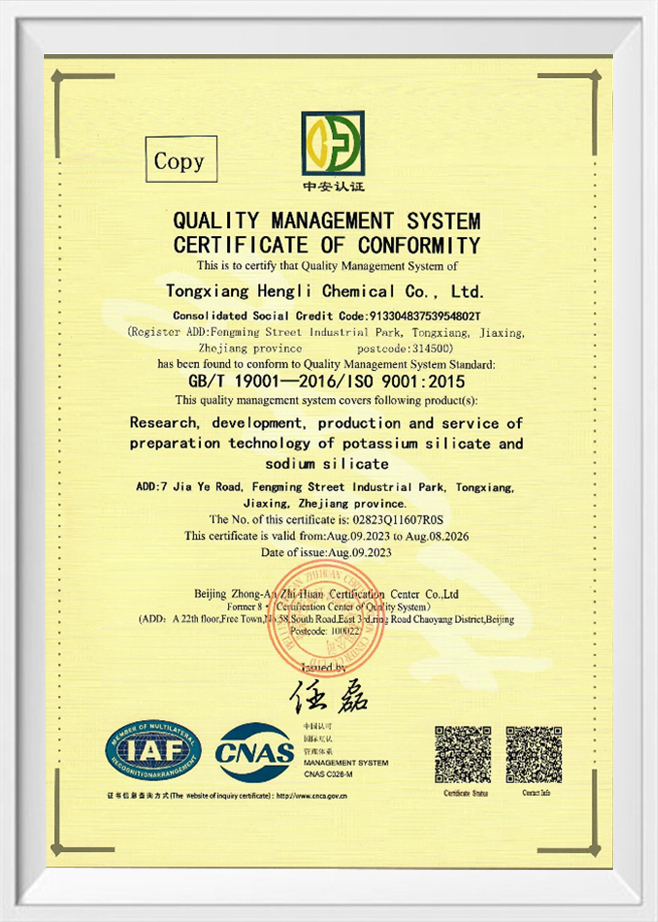

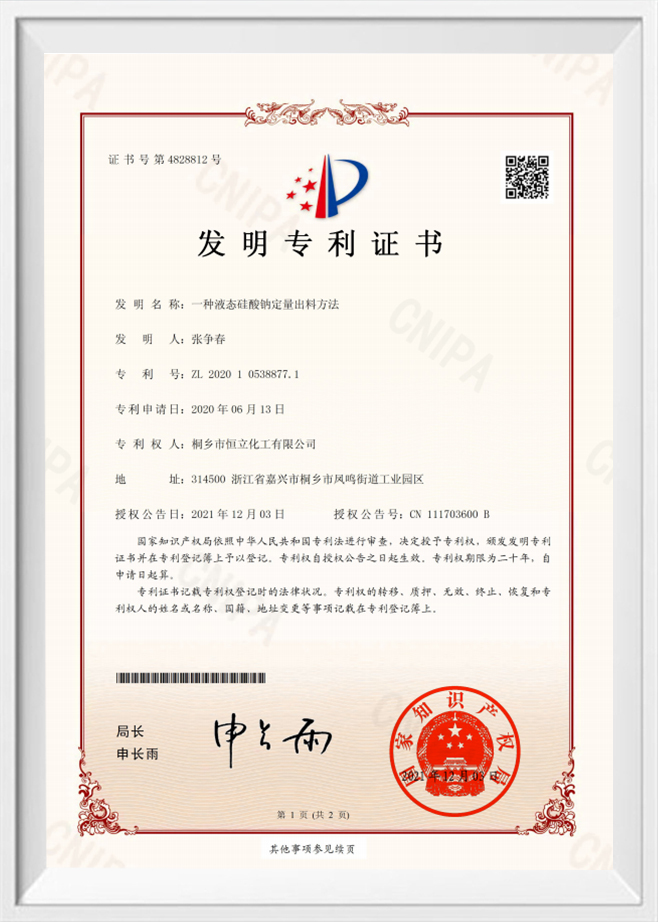

Tongxiang Hengli Chemical Co., Ltd., uno sviluppatore leader di materiali di silicio inorganico, ha sfruttato la propria esperienza nel controllo della microstruttura della silice colloidale per creare prodotti di sol di silice di grandi dimensioni ottimizzati per applicazioni abrasive. Ad esempio, il loro sol di silice da 120 nm (con una durezza di ~700 HV) è stato adottato da un importante produttore aerospaziale per lucidare le superfici delle pale delle turbine.

Sfida del processo: i tradizionali abrasivi in allumina causavano microfessurazioni nelle lame in superleghe a base di nichel a causa della loro natura fragile.

Soluzione: il sol di silice di Hengli offriva un equilibrio tra durezza e microelasticità, riducendo le fessurazioni e ottenendo allo stesso tempo una ruvidità superficiale (Ra) di <0,2 μm, migliore del 30% rispetto allo standard del settore per questa applicazione.

Innovazione chiave: ottimizzando la chimica della superficie delle particelle di silice per migliorare l'idrofilicità, Hengli ha migliorato la stabilità dei liquami, consentendo un funzionamento continuo per 24 ore senza sedimentazione delle particelle: un aumento della produttività del 50% rispetto ai sistemi convenzionali.

IV. Ottimizzazione del processo: bilanciamento di durezza, dimensione delle particelle e finitura superficiale

Per massimizzare l'efficienza della rettifica evitando l'abrasione eccessiva, i produttori devono ottimizzare i seguenti parametri:

Gradazione delle dimensioni delle particelle

Per la lucidatura a più fasi, la combinazione di particelle grandi (50–150 nm) per la molatura grossolana con particelle più piccole (10–50 nm) per la finitura fine crea un effetto sinergico. Questo approccio di “abrasione progressiva” riduce il tempo di lavorazione totale fino al 40%.

Concentrazione e pH del liquame

Concentrazioni di solidi più elevate (ad esempio, 40% SiO₂) aumentano il numero di particelle abrasive a contatto con il pezzo in lavorazione, ma un carico eccessivo può portare all'accumulo di calore e al danno termico superficiale. La regolazione del pH dell'impasto liquido su un valore compreso tra 9 e 11 (intervallo alcalino) migliora la dispersione delle particelle e previene la corrosione delle leghe di alluminio o rame.

Pressione e velocità di lucidatura

Le particelle più dure richiedono pressioni applicate inferiori per evitare graffi profondi. Ad esempio, nella lucidatura dell'acciaio inossidabile, la riduzione della pressione da 20 psi a 15 psi utilizzando sol di silice da 100 nm ha mantenuto i tassi di rimozione del materiale migliorando al tempo stesso la levigatezza della superficie.

V. Tendenze future: nanoingegneria per abrasivi di prossima generazione

Poiché la domanda di superfici ultraprecise cresce nella produzione di semiconduttori e dispositivi medici, le innovazioni nel campo dei sol di silice di grandi dimensioni si stanno concentrando su:

Design delle particelle core-shell: rivestimento dei nuclei di silice con materiali più duri (ad esempio, carbonio simile al diamante) per migliorare la resistenza all'abrasione senza compromettere l'integrità delle particelle.

Liquami ecologici: sviluppo di disperdenti biodegradabili per sostituire i polimeri sintetici, in linea con gli obiettivi di sostenibilità globale.

Controllo del processo basato sull'intelligenza artificiale: integrazione del monitoraggio delle dimensioni delle particelle in tempo reale tramite diffrazione laser per regolare automaticamente i parametri dei liquami, ottimizzando l'efficienza per geometrie complesse.