Quando Modulo (M): 2,4±0,1 silicato di sodio in polvere adotta il processo a secco, qual è l'intervallo ottimale di temperatura di fusione e tempo di reazione?

1. Panoramica del processo a secco del silicato di sodio in polvere

(I) Principio base del processo a secco

Il processo a secco del silicato di sodio in polvere consiste nel trasformare il vetro liquido in prodotti in polvere attraverso l'essiccazione, la spruzzatura e altri processi. Il suo processo di reazione principale prevede la fusione e la solidificazione del silicato di sodio. Nel processo a secco, la sabbia di quarzo (componente principale SiO₂) e i sali di sodio come il carbonato di sodio (Na₂CO₃) o la soda caustica (NaOH) si fondono ad alta temperatura per generare silicato di sodio fuso e quindi ottenere prodotti in polvere attraverso il raffreddamento, la frantumazione e altre fasi.

(II) Fattori chiave che influenzano il processo a secco

Il cuore del processo a secco risiede nella fase di fusione. La temperatura e il tempo di reazione di questa fase influiscono direttamente sulla qualità, sulle prestazioni e sull'efficienza produttiva del prodotto. La temperatura di fusione determina l'energia di attivazione e la velocità di reazione dei reagenti. Se la temperatura è troppo bassa, la reazione potrebbe essere incompleta e la fusione di silicato di sodio risultante potrebbe contenere particelle di sabbia di quarzo non reagita, che influiscono sulla purezza del prodotto e sulla precisione del modulo. Se la temperatura è troppo elevata, aumenterà il consumo di energia, aggraverà la corrosione delle apparecchiature e potrebbe persino causare un'eccessiva polimerizzazione del silicato di sodio fuso, influenzando la solubilità del prodotto. Il tempo di reazione è strettamente correlato alla completezza della reazione e all'uniformità della massa fusa. Se il tempo è troppo breve, la reazione è insufficiente e il modulo è instabile. Se il tempo è troppo lungo, non solo si ridurrà l'efficienza produttiva, ma si potrebbero anche causare reazioni collaterali e influire sulla qualità del prodotto. Pertanto, l’ottimizzazione della temperatura di fusione e del tempo di reazione è un anello chiave nel processo a secco.

2. Caratteristiche e applicazione del silicato di sodio in polvere con modulo 2,4±0,1

(I) Caratteristiche del prodotto

Prendiamo come esempio il bicchiere per l'acqua in polvere (modello HLNAP-2, modulo 2,4±0,1) prodotto da Tongxiang Hengli Chemical Co., Ltd. Questo prodotto è realizzato in vetro per acqua liquida mediante essiccazione e spruzzatura e presenta vantaggi significativi rispetto al vetro per acqua liquida. In termini di proprietà fisiche, il contenuto di biossido di silicio (SiO₂) è 54,0 - 58,0%, il contenuto di Na₂O è 24,0 - 27,5%, la densità apparente è 0,65 Kg/L, il tasso di dissoluzione è ≤60 S/30℃ e la velocità di passaggio delle particelle con dimensione 100 mesh è ≥95%. Questi indicatori mostrano che il prodotto ha le caratteristiche di alto contenuto, bassa umidità, facilità di trasporto e stoccaggio, risparmio sui costi di imballaggio e trasporto e può essere rapidamente sciolto e utilizzato in loco. In termini di proprietà chimiche, il silicato di sodio con un modulo di 2,4±0,1 ha un'alcalinità moderata. Dopo essersi disciolto in acqua, può formare una soluzione stabile di silicati e reagire con una varietà di sostanze, ponendo le basi per la sua applicazione in diversi campi.

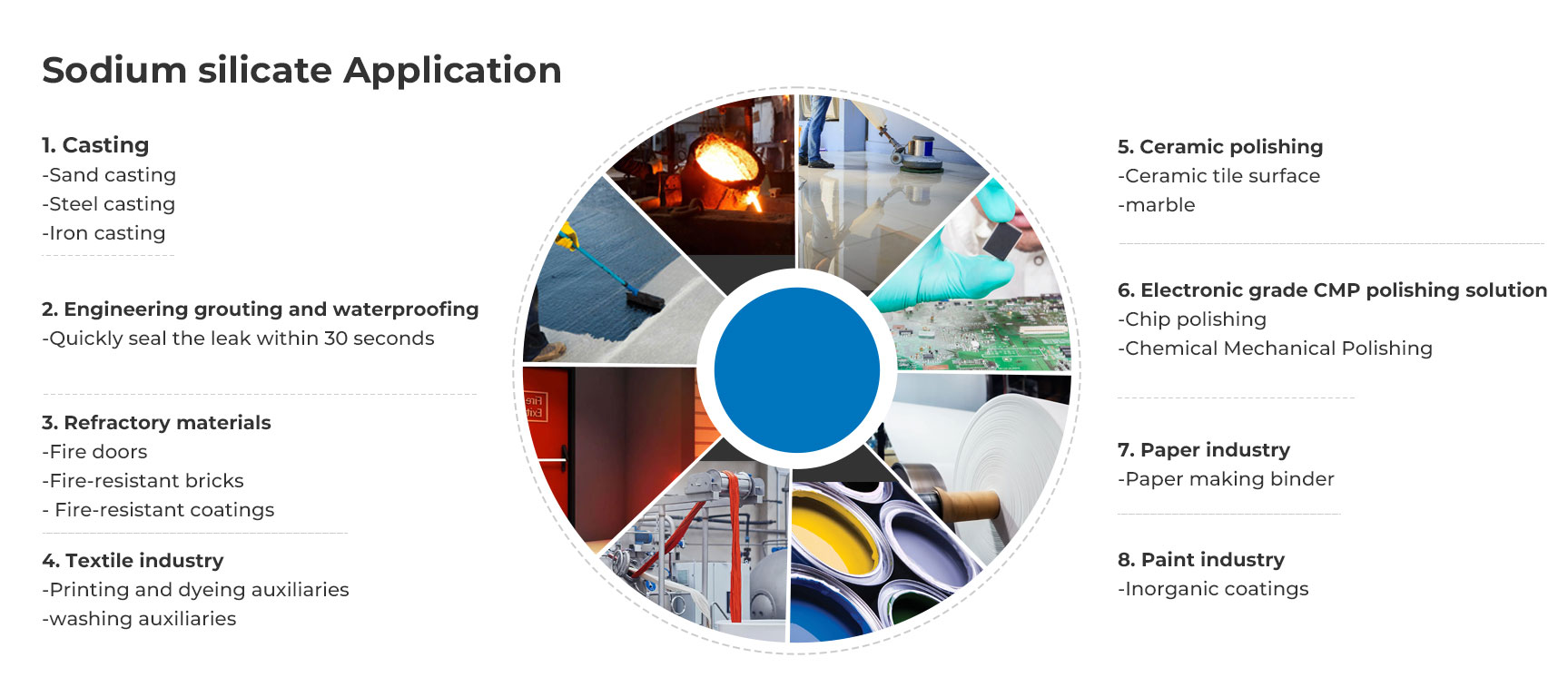

(II) Campi di applicazione

Il prodotto è ampiamente utilizzato nei detergenti, negli additivi per cemento ad asciugatura rapida, nei tappi industriali, nei leganti resistenti alle alte temperature e in altri campi. Nell'industria dei detergenti, il silicato di sodio in polvere può essere utilizzato come detergente per migliorare la capacità di decontaminazione dei detergenti, regolare il valore del pH della soluzione e addolcire l'acqua; nella produzione del cemento, come additivo a rapida essiccazione, può accelerare il processo di coagulazione e indurimento del cemento e migliorarne la resistenza iniziale; nel campo delle otturazioni industriali, può essere utilizzato per riparare perdite in tubazioni e apparecchiature sfruttando le sue proprietà di rapida dissoluzione e gelificazione; in termini di leganti resistenti alle alte temperature, può essere utilizzato per incollare e fissare parti in ambienti ad alta temperatura in virtù della sua resistenza alle alte temperature e capacità di adesione.

3. Intervallo di ottimizzazione della temperatura di fusione nel processo a secco

(I) Effetto della temperatura di fusione sulla qualità del prodotto

Effetto sul modulo: il modulo è un indicatore chiave del silicato di sodio in polvere, che riflette direttamente il rapporto tra biossido di silicio e ossido di sodio nel prodotto. Nel processo a secco, la temperatura di fusione influenza l'equilibrio della reazione e la composizione del prodotto. Quando la temperatura è bassa, la velocità di reazione è lenta e la reazione di silice e ossido di sodio è incompleta, il che può portare a un modulo basso e non soddisfare il requisito di 2,4±0,1; all'aumentare della temperatura, la velocità di reazione accelera, la reazione è più completa e il modulo si avvicina gradualmente al valore target, ma quando la temperatura è troppo alta, il silicato di sodio fuso può essere eccessivamente polimerizzato e il contenuto effettivo di silice è relativamente ridotto, causando la fluttuazione del modulo.

Impatto sulla solubilità: una temperatura di fusione troppo elevata renderà la struttura del silicato di sodio più compatta, formando una catena molecolare più grande, con conseguente velocità di dissoluzione del prodotto più lenta. Ad esempio, quando la temperatura supera i 1400 ℃, parte del silicato di sodio può formare un corpo di vetro difficile da sciogliere, causando un tasso di dissoluzione superiore a 60 S/30 ℃, che non può soddisfare i requisiti dell'indice del prodotto; quando la temperatura è troppo bassa, la massa fusa contiene particelle di sabbia di quarzo reagite in modo incompleto, che non solo influiscono sulla purezza del prodotto, ma ostacolano anche il processo di dissoluzione e riducono la velocità di dissoluzione.

Impatto sul consumo di energia e sulle apparecchiature: l'aumento della temperatura di fusione richiede un maggiore consumo di energia e aumenta i costi di produzione. Allo stesso tempo, un ambiente ad alta temperatura aggraverà la corrosione e l'usura delle apparecchiature e ne ridurrà la durata. Ad esempio, a temperature superiori a 1300 ℃, i normali materiali refrattari saranno gravemente corrosi e dovranno essere sostituiti frequentemente, aumentando i costi di manutenzione e il rischio di interruzione della produzione.

(II) Determinazione dell'intervallo ottimale di temperatura di fusione

Un gran numero di studi sperimentali e pratiche di produzione hanno dimostrato che per il processo di produzione a secco di silicato di sodio in polvere con un modulo di 2,4±0,1, l'intervallo ottimale della temperatura di fusione è solitamente compreso tra 1250 e 1350 ℃. In questo intervallo di temperature, può garantire che la sabbia di quarzo e il sale di sodio reagiscano pienamente per generare un silicato di sodio fuso con un modulo stabile, tenendo conto sia delle prestazioni di solubilità che dell'efficienza produttiva.

Intervallo di bassa temperatura (1250-1300 ℃): in questo intervallo di temperatura, la velocità di reazione è moderata, il consumo di energia è relativamente basso e il grado di corrosione dell'apparecchiatura è relativamente leggero. I dati sperimentali mostrano che quando la temperatura è 1280℃, il modulo del silicato di sodio fuso generato dalla reazione è 2,38, vicino al valore target di 2,4, e il tasso di dissoluzione è 55 S/30℃, che soddisfa i requisiti dell'indice del prodotto. In questo momento, il tasso di conversione della sabbia di quarzo può raggiungere oltre il 95% e nel prodotto sono presenti meno particelle di sabbia di quarzo non reagita, con una purezza maggiore.

Intervallo di temperatura media (1300 - 1330 ℃): è un intervallo di temperatura di fusione più ideale. Quando la temperatura è 1320℃, la reazione è completamente completata, il modulo è stabile nell'intervallo 2,4±0,1 e la velocità di dissoluzione è 50 S/30℃, raggiungendo lo stato migliore. Allo stesso tempo, l'uniformità della fusione è buona, il che favorisce il successivo processo di essiccazione e spruzzatura. Il prodotto in polvere prodotto ha una distribuzione granulometrica uniforme e la velocità di passaggio di 100 mesh può raggiungere oltre il 98%.

Intervallo di temperatura elevata (1330 - 1350 ℃): sebbene la velocità di reazione sia più rapida, il consumo di energia aumenta in modo significativo e la corrosione dell'apparecchiatura viene aggravata. Quando la temperatura raggiunge 1350℃, il modulo può aumentare leggermente fino a 2,45, superando il limite superiore dell'intervallo target e il tasso di dissoluzione scende a 65 S/30℃, che non soddisfa i requisiti del prodotto. Pertanto, nella produzione effettiva, si dovrebbe evitare il più possibile il funzionamento a lungo termine in un intervallo di temperature elevate.

4. Intervallo di ottimizzazione del tempo di reazione nel processo a secco

(I) Effetto del tempo di reazione sulla qualità del prodotto

Influenza sulla completezza della reazione: se il tempo di reazione è troppo breve, la reazione tra sabbia di quarzo e sale di sodio non è sufficiente, il che si tradurrà in più materie prime non reagite nel prodotto, influenzando l'accuratezza del modulo e la purezza del prodotto. Ad esempio, quando il tempo di reazione è di soli 30 minuti, il tasso di conversione della sabbia di quarzo è solo dell'80% circa, il contenuto di SiO₂ nel prodotto è inferiore al 54%, il contenuto di Na₂O è superiore al 27,5% e il modulo è pari a circa 2,2; all'aumentare del tempo di reazione, il tasso di conversione aumenta gradualmente. Quando il tempo raggiunge i 60 minuti, il tasso di conversione può raggiungere oltre il 98% e vari indicatori sono vicini al valore target.

Influenza sull'uniformità della fusione: un tempo di reazione insufficiente causerà una distribuzione non uniforme dei componenti nella fusione e il modulo locale potrebbe essere alto o basso, influenzando la stabilità del prodotto. L'osservazione microscopica ha rilevato che nella massa fusa con un tempo di reazione breve erano presenti evidenti particelle di sabbia di quarzo e aree di aggregazione di sale di sodio, mentre la massa fusa con un tempo di reazione lungo aveva una consistenza uniforme e nessuna impurità evidente.

Impatto sull'efficienza produttiva: tempi di reazione troppo lunghi ridurranno l'efficienza produttiva e aumenteranno i costi di produzione. Nella produzione industriale, per ogni 10 minuti di estensione del tempo di reazione, la produzione di tempo unitario diminuirà di circa il 5% e il consumo di energia aumenterà di conseguenza. Pertanto, è necessario ridurre ragionevolmente i tempi di reazione garantendo al tempo stesso la qualità del prodotto.

(II) Determinazione dell'intervallo ottimale del tempo di reazione

Tenendo conto della completezza della reazione, dell'uniformità della fusione e dell'efficienza produttiva, l'intervallo ottimale di tempi di reazione per il processo di produzione a secco di silicato di sodio in polvere con un modulo di 2,4±0,1 è solitamente di 45-60 minuti.

Breve intervallo di tempo (45-50 minuti): durante questo periodo di tempo, la reazione raggiunge sostanzialmente l'equilibrio, il tasso di conversione della sabbia di quarzo può raggiungere oltre il 95% e il modulo è stabile tra 2,35-2,45, soddisfacendo il requisito di 2,4±0,1. Ad esempio, quando il tempo di reazione è di 48 minuti, tutti gli indicatori del prodotto soddisfano gli standard, l'efficienza produttiva è elevata e il tempo di reazione unitario è superiore di circa l'8% rispetto al tempo di reazione di 60 minuti.

Intervallo di tempo medio (50 - 55 minuti): è un intervallo di tempo di reazione ideale. In questo momento, la reazione è sufficiente e uniforme, la qualità della fusione è la migliore e il prodotto in polvere prodotto ha una velocità di dissoluzione rapida e una dimensione delle particelle uniforme. I dati sperimentali mostrano che quando il tempo di reazione è di 53 minuti, la velocità di dissoluzione è di 52 S/30℃, la velocità di passaggio di 100 mesh è del 97% e il consumo energetico e la perdita dell'apparecchiatura rientrano in un intervallo ragionevole.

Intervallo di tempo lungo (55 - 60 minuti): sebbene la reazione sia più completa, l'efficienza produttiva diminuisce in modo significativo. Quando il tempo raggiunge i 60 minuti, il tasso di conversione è superiore solo del 2% circa rispetto a quello di 50 minuti e la resa si riduce di circa il 10%. Pertanto, nella produzione effettiva, a meno che non vi siano particolari requisiti elevati di purezza del prodotto, generalmente non viene utilizzato un tempo di reazione troppo lungo.

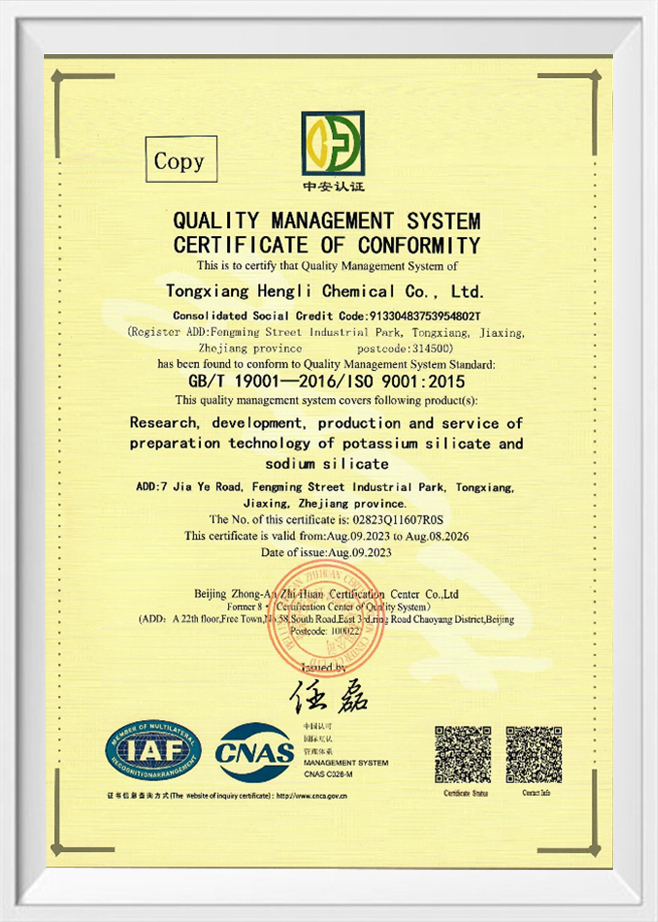

5. Pratica di produzione e innovazione tecnologica di Tongxiang Hengli Chemical Co., Ltd

Tongxiang Hengli Chemical Co., Ltd presta sempre attenzione all'ottimizzazione dei processi e all'innovazione tecnologica nel processo di produzione di prodotti in silicio inorganico. Per il processo di produzione a secco di silicato di sodio in polvere con un modulo di 2,4±0,1, l'azienda ha introdotto apparecchiature di prova avanzate, come diffrattometro a raggi X (XRD), microscopio elettronico a scansione (SEM), ecc., per monitorare la struttura e la composizione del materiale in tempo reale durante il processo di fusione, fornendo una base scientifica per l'ottimizzazione del processo. Attraverso l'esplorazione continua, il team di ricerca e sviluppo dell'azienda ha sviluppato un nuovo tipo di catalizzatore composito, che può accelerare la velocità di reazione e ridurre il tempo di reazione di circa il 10-15% senza aumentare significativamente la temperatura di fusione, aumentando al contempo il tasso di conversione della sabbia di quarzo a oltre il 99%, migliorando ulteriormente la qualità del prodotto e l'efficienza produttiva.

Inoltre, Tongxiang Hengli Chemical Co., Ltd ha anche istituito un sistema completo di gestione della qualità per controllare rigorosamente ogni anello del processo di produzione. Dall'approvvigionamento delle materie prime alla consegna del prodotto, vengono eseguiti molteplici processi di ispezione per garantire che gli indicatori del prodotto siano stabili e affidabili. Con le sue capacità tecniche professionali e servizi di prodotto di alta qualità, l'azienda ha ottenuto un ampio riconoscimento di mercato in molti campi come l'elettronica, l'abbigliamento, la fabbricazione della carta, l'agricoltura, ecc., e i suoi prodotti sono venduti in patria e all'estero.