Qual è l'effetto del processo di polverizzazione (come un mulino a flusso d'aria o un mulino meccanico) di Modulo (M): 2,9±0,1 silicato di sodio in polvere sulla distribuzione granulometrica?

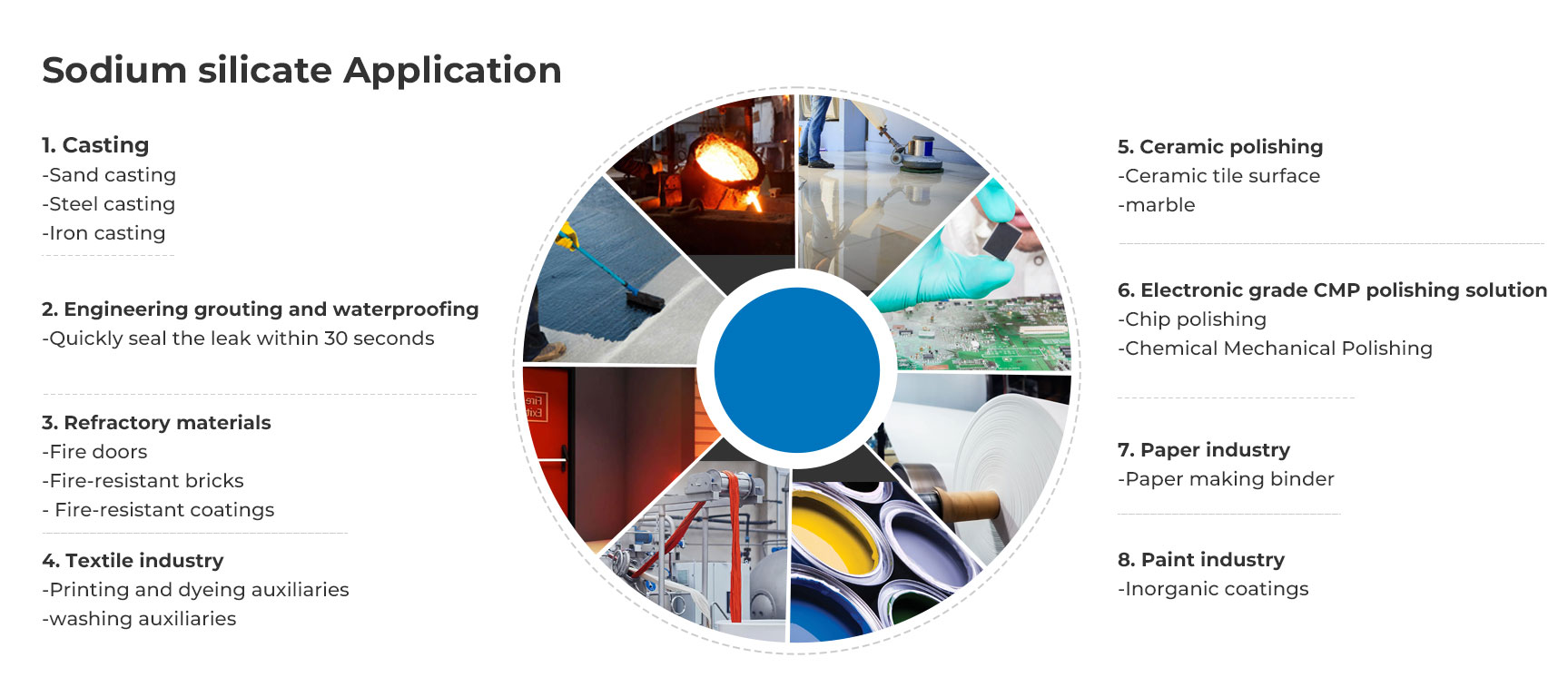

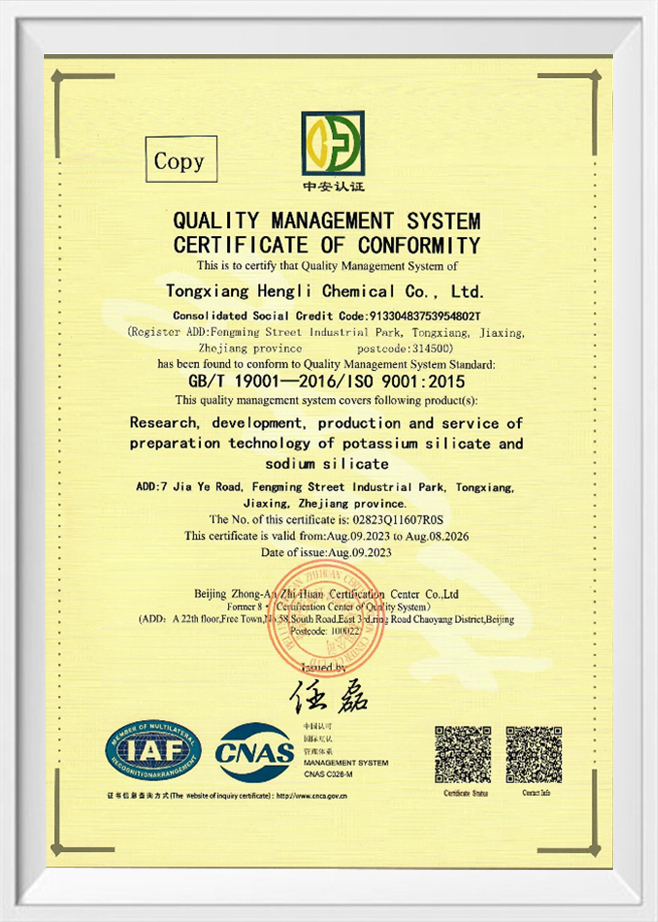

Nell'industria chimica, il silicato di sodio in polvere è un importante prodotto di silicio inorganico ed è ampiamente utilizzato grazie alle sue proprietà fisiche e chimiche uniche. Tongxiang Hengli Chemical Co., Ltd è specializzata nella produzione di prodotti di silicio inorganico, tra cui più di 30 varietà come silicato di sodio e silicato di potassio. Tra questi, il bicchiere d'acqua in polvere (modello HLNAP-3, modulo 2,9±0,1) è un prodotto realizzato essiccando e spruzzando il bicchiere d'acqua liquido. Presenta vantaggi significativi come contenuto elevato, bassa umidità e facilità di trasporto e stoccaggio. È ampiamente utilizzato nei detergenti, negli additivi per cemento ad asciugatura rapida e in altri campi. Nel processo di produzione del silicato di sodio in polvere, il processo di polverizzazione è uno dei fattori chiave che influenzano la distribuzione granulometrica. Diversi processi di polverizzazione (come un mulino a flusso d'aria o un mulino meccanico) avranno effetti diversi sulla distribuzione granulometrica del prodotto, influenzando così le prestazioni e l'effetto applicativo del prodotto.

1. Panoramica del silicato di sodio in polvere

Il silicato di sodio in polvere, noto anche come vetro per acqua in polvere istantaneo, è un prodotto solido ottenuto da vetro per acqua liquida attraverso essiccazione, frantumazione e altri processi. Rispetto al bicchiere d'acqua liquido, presenta vantaggi significativi come alto contenuto, basso contenuto di acqua, facilità di trasporto e stoccaggio, risparmio sui costi di imballaggio e trasporto e può essere rapidamente sciolto e utilizzato in loco. Prendendo come esempio il silicato di sodio in polvere istantaneo di Tongxiang Hengli Chemical Co., Ltd - HLNAP-3, il suo modulo (M) è 2,9±0,1, il contenuto di biossido di silicio (SiO₂) è compreso tra 55,0 e 60,0%, il contenuto di Na₂O è compreso tra 22,0 e 26,0%, la densità apparente è 0,69 Kg/L, il tasso di dissoluzione (30℃) è ≤240S e la dimensione delle particelle (velocità di passaggio di 100 mesh%) è ≥95. Questi indicatori di prestazione lo rendono ampiamente utilizzato nei detergenti, negli additivi per cemento ad asciugatura rapida, nei tappi industriali, nei leganti resistenti alle alte temperature e in altri campi.

2. Classificazione e principio del processo di frantumazione

Il processo di frantumazione è il processo di frantumazione di grandi pezzi di materiale nella dimensione delle particelle richiesta. Secondo il principio e l'attrezzatura di frantumazione, i processi di frantumazione comuni includono il mulino a flusso d'aria e il mulino meccanico.

(I) Mulino a flusso d'aria

Il mulino a flusso d'aria, noto anche come mulino a flusso d'aria, è un dispositivo che utilizza un flusso d'aria ad alta velocità (come aria compressa, vapore surriscaldato o altri gas) per far scontrare e sfregare le particelle di materiale tra loro e tra le particelle e la parete del dispositivo per ottenere la frantumazione. Il suo principio di funzionamento è il seguente: l'aria compressa forma un flusso d'aria ad alta velocità attraverso l'ugello e il materiale entra nella camera di frantumazione guidato dal flusso d'aria ad alta velocità. Nella camera di frantumazione si verificano violenti urti, attriti e cesoiamenti tra le particelle del materiale, tra le particelle e il flusso d'aria e tra le particelle e la parete del dispositivo, per cui il materiale viene frantumato. Il materiale frantumato entra nella camera di classificazione con il flusso d'aria. Nella camera di classificazione, le particelle fini che soddisfano i requisiti granulometrici vengono separate dalla forza centrifuga e dal flusso d'aria, mentre le particelle grossolane ritornano nella camera di frantumazione per continuare a frantumare fino al raggiungimento dei requisiti granulometrici richiesti.

Il mulino ad aria ha le seguenti caratteristiche:

La forza meccanica sul materiale durante il processo di frantumazione è ridotta e non è facile surriscaldarsi. È adatto per la frantumazione di materiali sensibili al calore, a basso punto di fusione e ad elevata purezza.

La distribuzione granulometrica del materiale frantumato è stretta, l'uniformità granulometrica è buona ed è possibile ottenere una frantumazione a livello di micron o addirittura di nano-livello.

L'attrezzatura ha una struttura semplice, è di facile pulizia e manutenzione ed è adatta per operazioni di frantumazione in ambiente sterile e non inquinato.

Ha un'elevata efficienza di frantumazione, può essere prodotto continuamente e ha una grande capacità produttiva.

(II) Mulino meccanico

Il mulino meccanico è un dispositivo che utilizza la forza meccanica (come forza di impatto, forza di macinazione, forza di taglio, ecc.) per rompere le particelle di materiale. I mulini meccanici comuni includono mulini a sfere, mulini Raymond, mulini a martelli, ecc. Prendendo come esempio il mulino a sfere, il suo principio di funzionamento è: un certo numero e dimensione di mezzi di macinazione (come sfere di acciaio, sfere di porcellana, ecc.) sono installati nel cilindro del mulino a sfere. Quando il cilindro ruota, il mezzo di macinazione viene sollevato ad una certa altezza sotto l'azione della forza centrifuga e dell'attrito, quindi cade in una forma parabolica, che ha un effetto di impatto e macinazione sul materiale, in modo che il materiale venga frantumato. Durante il processo di frantumazione, il materiale viene continuamente colpito e macinato dai mezzi di macinazione, oltre a essere continuamente girato e miscelato nel cilindro, ottenendo così la frantumazione e l'omogeneizzazione del materiale.

Il mulino meccanico ha le seguenti caratteristiche:

Ha una vasta gamma di applicazioni e può essere utilizzato per frantumare materiali di varia durezza e proprietà.

L'apparecchiatura ha una struttura semplice, un basso costo e una facile manutenzione.

L'efficienza di frantumazione è relativamente bassa e durante il processo di frantumazione viene facilmente generato calore, il che può avere un certo impatto sulle prestazioni del materiale.

La distribuzione granulometrica del materiale frantumato è ampia e l'uniformità granulometrica è scarsa.

3. Influenza di diversi processi di frantumazione sulla distribuzione granulometrica del silicato di sodio in polvere

(I) L'influenza del mulino a flusso d'aria sulla distribuzione granulometrica del silicato di sodio in polvere

Distribuzione ridotta delle dimensioni delle particelle e buona uniformità: poiché il mulino a flusso d'aria utilizza un flusso d'aria ad alta velocità per far scontrare e sfregare le particelle del materiale l'una contro l'altra per ottenere la frantumazione, la forza sulle particelle del materiale durante il processo di frantumazione è relativamente uniforme, quindi la distribuzione della dimensione delle particelle del silicato di sodio in polvere frantumato è stretta e l'uniformità della dimensione delle particelle è buona. Ad esempio, durante il processo di frantumazione del mulino a flusso d'aria, le particelle di materiale si scontrano tra loro ad alta velocità sotto la spinta del flusso d'aria ad alta velocità. La forza di impatto e la forza di taglio generate durante la collisione possono rompere uniformemente le particelle del materiale, ottenendo così un prodotto con una distribuzione granulometrica relativamente concentrata.

Può ottenere una frantumazione ultrafine: il mulino a flusso d'aria ha un'elevata efficienza di frantumazione e può raggiungere una frantumazione a livello di micron o addirittura di livello nano. Per il silicato di sodio in polvere con modulo (M): 2,9±0,1, il processo di polverizzazione del mulino a flusso d'aria può frantumare la dimensione delle particelle fino a un intervallo più piccolo, ad esempio al di sotto del livello del micron, aumentando così l'area superficiale specifica e la reattività del prodotto, in modo che possa svolgere un ruolo migliore nel processo di applicazione. Ad esempio, nel campo dei detergenti, il silicato di sodio in polvere ultrafine può essere meglio miscelato con altri ingredienti per migliorare l'effetto lavante dei detergenti; nel campo degli additivi ad asciugatura rapida per cemento, il silicato di sodio in polvere ultrafine può reagire con il cemento più velocemente e ridurre i tempi di presa del cemento.

Forte controllabilità della distribuzione delle dimensioni delle particelle: il mulino a flusso d'aria può controllare la dimensione delle particelle di polverizzazione del materiale e la distribuzione delle dimensioni delle particelle regolando parametri di processo come la velocità del flusso d'aria, la pressione della camera di polverizzazione e la velocità del classificatore. Ad esempio, l'aumento della velocità del flusso d'aria può aumentare l'energia di collisione tra le particelle del materiale, migliorando così l'efficienza della polverizzazione e riducendo la dimensione delle particelle dopo la polverizzazione; la regolazione della velocità del classificatore può modificare la dimensione della forza centrifuga nella camera di classificazione, controllando così l'intervallo di dimensioni delle particelle del materiale a particelle fini separato e ottenendo un controllo preciso della distribuzione delle dimensioni delle particelle.

(II) L'influenza della macinazione meccanica sulla distribuzione granulometrica del silicato di sodio in polvere

La distribuzione delle dimensioni delle particelle è ampia e l'uniformità è scarsa: la macinazione meccanica utilizza principalmente la forza meccanica (come la forza di impatto, la forza di macinazione, ecc.) per rompere le particelle del materiale. La forza che agisce sulle particelle del materiale durante il processo di frantumazione non è uniforme, quindi la distribuzione granulometrica del silicato di sodio in polvere dopo la frantumazione è ampia e l'uniformità granulometrica è scarsa. Ad esempio, nel processo di frantumazione del mulino a sfere, c'è una certa casualità nella traiettoria del movimento e nella forza d'impatto del mezzo di macinazione, che porta a un grado incoerente di frantumazione delle particelle di materiale, con conseguente grande differenza nella dimensione delle particelle. Alcune particelle vengono frantumate molto finemente, mentre altre sono ancora grandi, rendendo ampio il range di distribuzione delle dimensioni delle particelle del prodotto.

Grandi dimensioni delle particelle di frantumazione: rispetto ai mulini a flusso d'aria, l'efficienza di frantumazione dei mulini meccanici è relativamente bassa ed è difficile ottenere una frantumazione ultrafine. Il silicato di sodio in polvere dopo la frantumazione ha una dimensione delle particelle maggiore. Per il silicato di sodio in polvere con un modulo (M): 2,9±0,1, il processo di frantumazione meccanica di solito può solo frantumare la sua dimensione delle particelle fino a un intervallo di decine di micron o anche più grossolano, il che influirà in una certa misura sulle prestazioni e sulla gamma di applicazioni del prodotto. Ad esempio, nel campo della fusione di precisione, è necessario il silicato di sodio in polvere fine per garantire la qualità della superficie e la precisione dei getti, mentre i prodotti frantumati mediante macinazione meccanica potrebbero non soddisfare i requisiti.

Scarsa controllabilità della distribuzione granulometrica: i parametri di processo della macinazione meccanica sono relativamente fissi e la controllabilità della distribuzione granulometrica è scarsa. Sebbene l'effetto di frantumazione possa essere influenzato regolando la dimensione, la quantità, la velocità del cilindro e altri parametri del mezzo di macinazione, l'intervallo di tale regolazione è limitato ed è difficile ottenere un controllo preciso della distribuzione delle dimensioni delle particelle. Pertanto, la distribuzione granulometrica del silicato di sodio in polvere frantumato mediante macinazione meccanica spesso non è sufficientemente stabile ed è facilmente influenzata da fattori quali le proprietà dei materiali e lo stato operativo delle apparecchiature.

4. Fattori che influenzano l'effetto del processo di frantumazione sulla distribuzione granulometrica

(I) Proprietà dei materiali

La durezza, la fragilità, l'umidità e altre proprietà del materiale influenzeranno l'effetto del processo di frantumazione sulla distribuzione delle dimensioni delle particelle. I materiali con maggiore durezza e maggiore fragilità vengono frantumati più facilmente durante il processo di macinazione con flusso d'aria e la distribuzione delle dimensioni delle particelle è più facile da controllare; per materiali con minore durezza e maggiore tenacità la macinazione meccanica può essere più adatta, ma la distribuzione granulometrica può essere più ampia. Inoltre, anche l'umidità del materiale influirà sull'effetto di frantumazione. I materiali con un'umidità troppo elevata tendono ad agglomerarsi durante il processo di frantumazione, con conseguente distribuzione non uniforme delle dimensioni delle particelle.

(II) Parametri dell'attrezzatura

Diverse apparecchiature di frantumazione hanno impostazioni di parametri diverse, come la velocità del flusso d'aria, la pressione della camera di frantumazione e la velocità del classificatore del mulino a flusso d'aria, nonché le dimensioni, la quantità e la velocità del cilindro dei mezzi di macinazione del mulino meccanico. Questi parametri influenzeranno direttamente l'effetto di frantumazione e la distribuzione granulometrica del materiale. Ad esempio, nel mulino a flusso d'aria, l'aumento della velocità del flusso d'aria può aumentare l'energia di collisione delle particelle del materiale, riducendo così la dimensione delle particelle, ma una velocità del flusso d'aria troppo elevata può causare una maggiore usura delle apparecchiature e un aumento del consumo di energia; nel mulino meccanico, l'aumento del numero dei mezzi macinanti e la riduzione del diametro dei mezzi macinanti può migliorare l'efficienza di frantumazione, ma aumenterà anche il carico e l'usura dell'attrezzatura.

(III) Processo produttivo

La razionalità del processo produttivo influenzerà anche l'impatto del processo di frantumazione sulla distribuzione granulometrica. Ad esempio, nel processo di frantumazione, fattori quali la velocità di alimentazione del materiale e il tempo di frantumazione influenzeranno l'effetto di frantumazione. Se la velocità di alimentazione è troppo elevata, il materiale rimarrà nella camera di frantumazione per un tempo troppo breve, il che porterà a una frantumazione insufficiente e all'ampliamento della distribuzione delle dimensioni delle particelle. Se il tempo di frantumazione è troppo lungo, il materiale verrà frantumato eccessivamente, aumentando il consumo di energia e l'usura delle apparecchiature. Allo stesso tempo, potrebbe anche causare l'agglomerazione del materiale e influenzare la distribuzione delle dimensioni delle particelle.

5. Selezione e ottimizzazione del processo di frantumazione

(I) Selezionare il processo di frantumazione in base ai requisiti del prodotto

Diversi campi di applicazione hanno requisiti diversi per la distribuzione granulometrica del silicato di sodio in polvere. Ad esempio, nei settori dell'elettronica e della fusione di precisione, per garantire le prestazioni e la qualità del prodotto è solitamente necessario il silicato di sodio in polvere con una distribuzione granulometrica stretta e una dimensione uniforme delle particelle. In questo momento, dovrebbe essere preferito il processo di frantumazione con mulino a flusso d'aria; in alcuni campi in cui i requisiti granulometrici non sono molto elevati, come l'agricoltura e la produzione della carta, è possibile selezionare il processo di frantumazione meccanica per ridurre i costi di produzione. Quando Tongxiang Hengli Chemical Co., Ltd produce silicato di sodio in polvere, può ragionevolmente selezionare il processo di frantumazione in base a diversi modelli di prodotto e requisiti applicativi per soddisfare le diverse esigenze dei clienti.

(II) Ottimizzare i parametri delle apparecchiature e il processo di produzione

Per ottenere la distribuzione granulometrica ideale è necessario ottimizzare i parametri e il processo produttivo dell'attrezzatura di frantumazione. Per i mulini a flusso d'aria, è possibile trovare le migliori condizioni di frantumazione regolando parametri quali velocità del flusso d'aria, pressione della camera di frantumazione e velocità del classificatore per ottenere la migliore distribuzione granulometrica; per i mulini meccanici, l'efficienza di frantumazione e l'uniformità delle dimensioni delle particelle possono essere migliorate selezionando i mezzi di macinazione appropriati, regolando il numero e il diametro dei mezzi di macinazione e controllando parametri come la velocità del cilindro. Allo stesso tempo, è anche necessario controllare ragionevolmente la velocità di alimentazione e il tempo di frantumazione del materiale per garantire la stabilità e l'affidabilità del processo di frantumazione.

(III) Combinazione di più processi di frantumazione

Nella produzione effettiva, per ottenere migliori effetti di frantumazione, è possibile combinare più processi di frantumazione. Ad esempio, viene prima utilizzato un mulino meccanico per frantumare grossolanamente il materiale, quindi un mulino a getto per la frantumazione fine e la classificazione. Ciò può sfruttare appieno i vantaggi dei due processi di frantumazione, il che non solo migliora l'efficienza di frantumazione, ma garantisce anche l'uniformità della distribuzione delle dimensioni delle particelle. Questo processo di frantumazione combinato ha alcune prospettive di applicazione nella produzione di alcuni silicati di sodio in polvere con requisiti di dimensioni delle particelle elevate.