Come evitare il surriscaldamento locale e le fluttuazioni del modulo (valore M) durante la produzione di Modulo (M): 3,4±0,1 silicato di sodio in polvere ?

1. Panoramica del processo di produzione del silicato di sodio in polvere e impatto delle fluttuazioni del modulo

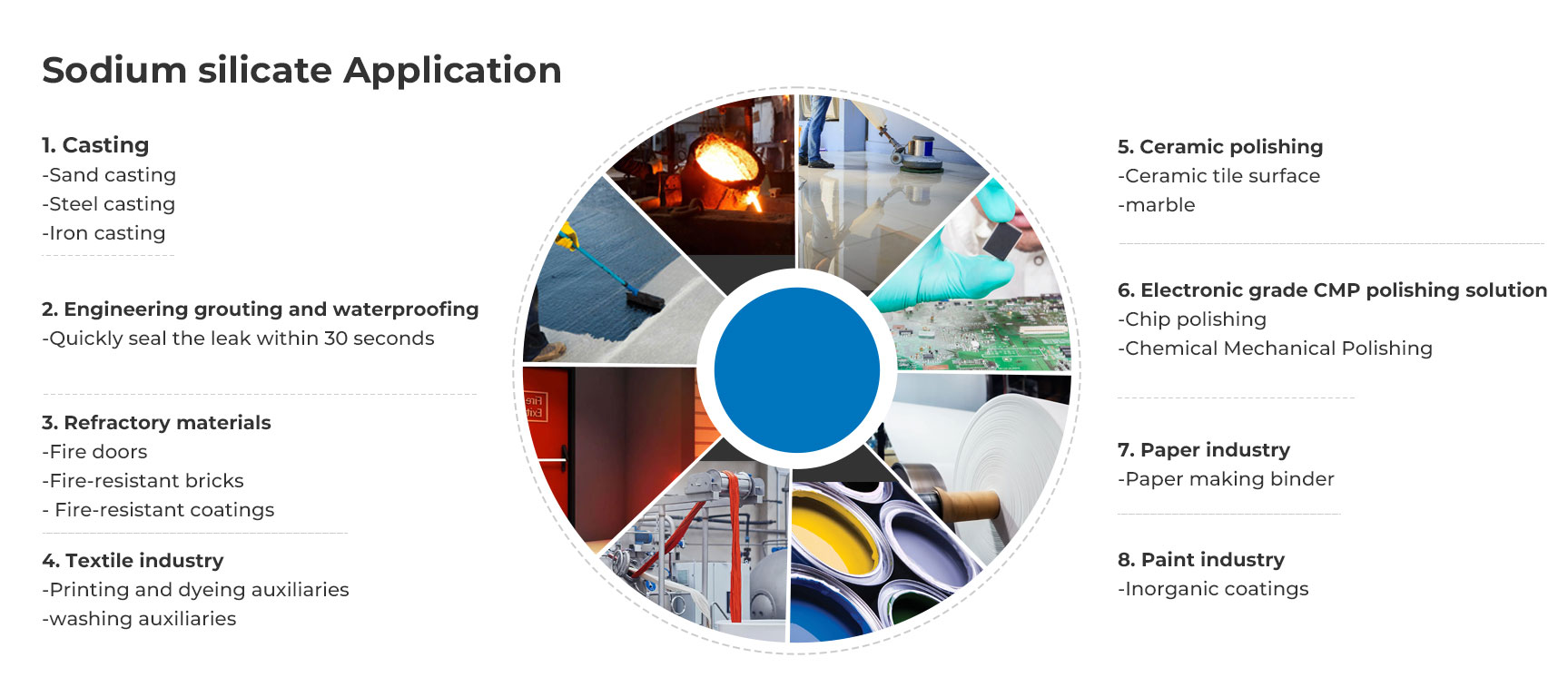

Il silicato di sodio in polvere, in quanto importante prodotto chimico del silicio inorganico, è ottenuto dal vetro liquido attraverso l'essiccazione, la spruzzatura e altri processi. Prendendo come esempio Tongxiang Hengli Chemical Co., Ltd, il suo modello HLNAP-4 di silicato di sodio in polvere istantaneo ha le caratteristiche del modulo 3,4±0,1 e un contenuto di biossido di silicio 61,0-65,0%, che è ampiamente utilizzato nei detergenti, negli additivi ad asciugatura rapida per cemento e in altri campi. Nel processo di produzione, il modulo (valore M) è un indicatore chiave per misurare le prestazioni del prodotto. È il rapporto tra la quantità di biossido di silicio e ossido di sodio, che influenza direttamente la solubilità e le proprietà di cementazione del prodotto. Il surriscaldamento locale è uno dei fattori importanti che causano le fluttuazioni del modulo. Se la temperatura locale è troppo elevata durante il processo di produzione, accelererà la reazione di policondensazione della soluzione di silicato di sodio, modificherà il grado di polimerizzazione del biossido di silicio e quindi farà deviare il modulo dal valore target di 3,4±0,1, influenzando la stabilità e la consistenza della qualità del prodotto. Pertanto, studiare come evitare le fluttuazioni del modulo causate dal surriscaldamento locale è di grande importanza per migliorare la qualità della produzione del silicato di sodio in polvere.

2. Analisi delle cause del surriscaldamento locale nella produzione di silicato di sodio in polvere

(I) L'influenza delle apparecchiature del processo di essiccazione

Nel processo di essiccazione del silicato di sodio in polvere, nelle apparecchiature comunemente utilizzate come torri di essiccazione a spruzzo e essiccatori a letto fluido, se la progettazione dell'apparecchiatura non è ragionevole o i parametri operativi sono impostati in modo errato, è facile causare una distribuzione non uniforme dei materiali nella stanza di essiccazione, accumulo di materiali in aree locali o tempi di permanenza eccessivi, causando così un surriscaldamento locale. Ad esempio, se l'atomizzatore della torre di essiccazione a spruzzo ha uno scarso effetto di atomizzazione e una distribuzione non uniforme delle dimensioni delle gocce, le gocce più grandi cadono rapidamente nella torre di essiccazione e potrebbero raggiungere il fondo della torre prima di essere completamente asciugate, mentre le goccioline più piccole potrebbero rimanere nell'area ad alta temperatura per troppo tempo, provocando un surriscaldamento locale. Inoltre, la portata irregolare e la distribuzione della temperatura del mezzo di essiccazione (come l'aria calda) causeranno anche un riscaldamento irregolare di diverse parti del materiale, con conseguente surriscaldamento locale.

(II) Influenza delle caratteristiche del materiale e del processo di lavorazione

Essendo la materia prima per la produzione di silicato di sodio in polvere, la concentrazione, la viscosità e altre caratteristiche del vetro ad acqua liquida influenzeranno il trasferimento di calore e massa durante il processo di essiccazione. Quando la concentrazione del vetro dell'acqua liquida è troppo elevata e la viscosità è elevata, l'atomizzazione delle goccioline aumenta durante il processo di essiccazione a spruzzo ed è facile formare goccioline più grandi o pellicole liquide, il che rende difficile l'evaporazione dell'acqua interna e il calore si accumula all'interno, causando un surriscaldamento locale. Allo stesso tempo, durante il pretrattamento delle materie prime, se l'agitazione non è uniforme, può portare a differenze di concentrazione locale nel materiale e le aree ad alta concentrazione hanno maggiori probabilità di surriscaldarsi a causa dello scarso trasferimento di calore durante l'essiccazione.

(III) Influenza dei parametri di controllo del processo produttivo

Se i parametri di controllo nel processo di produzione, come la temperatura di essiccazione, la velocità di alimentazione, il tempo di essiccazione, ecc., sono impostati in modo irragionevole o il controllo è instabile, si causerà anche un surriscaldamento locale. Ad esempio, quando la temperatura di essiccazione è troppo elevata e la velocità di avanzamento è troppo lenta, il materiale rimane nell'ambiente ad alta temperatura per troppo tempo ed è soggetto a surriscaldamento; mentre la velocità di alimentazione è troppo elevata, il materiale potrebbe non asciugarsi completamente in tempo, il che non solo influisce sul contenuto di umidità del prodotto, ma potrebbe anche causare un surriscaldamento locale dovuto al continuo riscaldamento di alcuni materiali durante la successiva lavorazione. Inoltre, se si verificano problemi con la posizione di installazione e la precisione del sensore di temperatura, questo potrebbe non essere in grado di monitorare accuratamente le variazioni di temperatura nell'area locale, con il risultato che il sistema di controllo non è in grado di adattarsi in tempo, causando così un surriscaldamento locale.

3. Misure tecniche chiave per evitare fluttuazioni del modulo causate dal surriscaldamento locale

(I) Ottimizzare la struttura e i parametri operativi delle apparecchiature di essiccazione

Ottimizzazione della torre di atomizzazione

Utilizzare un nuovo tipo di atomizzatore, come un atomizzatore composito che combina un atomizzatore centrifugo con un atomizzatore a flusso d'aria, per migliorare l'uniformità della dimensione delle gocce. L'atomizzatore centrifugo può controllare la dimensione delle goccioline regolando la velocità, mentre l'atomizzatore del flusso d'aria può eseguire l'atomizzazione secondaria su goccioline più grandi, rendendo la distribuzione delle dimensioni delle goccioline più concentrata e riducendo il surriscaldamento locale causato dalla dimensione irregolare delle goccioline. Ad esempio, nella pratica di produzione di Tongxiang Hengli Chemical Co., Ltd, introducendo un atomizzatore composito, la proporzione della distribuzione delle dimensioni delle goccioline nell'intervallo 50-150μm è stata aumentata a oltre l'85%, migliorando significativamente l'uniformità del processo di essiccazione.

Ottimizzare la struttura interna della torre di essiccazione, ad esempio posizionando una piastra guida o un distributore nella torre per guidare l'aria calda in modo che venga distribuita uniformemente ed evitare correnti parassite o aree locali ad alta velocità. La piastra guida può far fluire l'aria calda verso il basso a forma di spirale, aumentare il tempo di contatto e l'uniformità tra l'aria calda e il materiale e ridurre l'adesione del materiale alla parete della torre, riducendo il rischio di surriscaldamento locale.

Impostare in modo ragionevole la posizione dell'ingresso e dell'uscita dell'aria della torre di essiccazione per garantire un flusso regolare di aria calda ed evitare angoli morti. L'ingresso dell'aria può essere distribuito in modo anulare in modo che l'aria calda entri uniformemente da tutti i lati della torre, e l'uscita dell'aria è posizionata al centro del fondo della torre per garantire che i gas di scarico vengano scaricati in tempo e mantenere la stabilità del flusso d'aria nella torre.

Ottimizzazione dell'essiccatore a letto fluido

Progettare una struttura a letto fluidizzato adatta, come un letto fluidizzato multistrato o un letto fluidizzato riscaldato internamente. Il letto fluido multistrato può far asciugare il materiale in diversi strati a turno. Ogni strato è impostato con diversi parametri di temperatura e flusso d'aria per ottenere un'asciugatura graduale ed evitare il surriscaldamento del materiale a causa del lungo tempo di permanenza in un singolo strato. Il letto fluidizzato riscaldato internamente imposta elementi riscaldanti come tubi di calore o serpentine di vapore nello strato del letto per trasferire il calore direttamente al materiale, migliorare l'efficienza del trasferimento di calore, ridurre la quantità di aria calda, ridurre il consumo di energia e la possibilità di surriscaldamento locale.

Ottimizzare la piastra di distribuzione del flusso d'aria del letto fluidizzato per garantire che il flusso d'aria passi uniformemente attraverso lo strato del letto. La velocità di apertura, le dimensioni dell'apertura e la modalità di distribuzione della piastra di distribuzione del flusso d'aria influiscono direttamente sull'uniformità del flusso d'aria. È possibile utilizzare una piastra porosa o una piastra di distribuzione a forma di cono per distribuire uniformemente il flusso d'aria sul fondo dello strato del letto per evitare fenomeni di canalizzazione o letto morto del materiale, riducendo così il surriscaldamento locale.

(II) Rafforzare il controllo e il pretrattamento delle proprietà dei materiali

Ottimizzazione della concentrazione e della viscosità delle materie prime

Controllare rigorosamente la concentrazione del bicchiere d'acqua liquida e regolare la concentrazione su un intervallo appropriato in base ai requisiti del processo di asciugatura. In generale, la concentrazione adatta di acqua di vetro liquida per l'essiccazione a spruzzo è di 30 - 40°Bé. All'interno di questo intervallo di concentrazione, l'effetto di atomizzazione delle goccioline è migliore, il tasso di evaporazione dell'acqua è moderato e il verificarsi di surriscaldamento locale può essere ridotto. Se la concentrazione è troppo elevata è possibile correggerla diluendo con acqua; se la concentrazione è troppo bassa, è necessario concentrarla.

La viscosità del bicchiere d'acqua liquido può essere ridotta aggiungendo una quantità adeguata di disperdente o tensioattivo. Disperdenti come l'esametafosfato di sodio possono essere adsorbiti sulla superficie delle particelle di silicato di sodio per prevenire l'agglomerazione delle particelle, ridurre la viscosità del sistema e migliorare le prestazioni di atomizzazione. Tensioattivi come il dodecilbenzensolfonato di sodio possono ridurre la tensione superficiale del liquido, facilitando l'atomizzazione delle goccioline in particelle fini, migliorando l'efficienza di essiccazione e riducendo l'accumulo di calore.

Rafforzamento dell'agitazione e della miscelazione dei materiali

Durante lo stoccaggio e il trasporto delle materie prime, vengono utilizzate apparecchiature di agitazione ad alta efficienza, come un metodo di agitazione combinato che combina un agitatore ad ancora e un agitatore ad elica, per garantire che i materiali vengano agitati in modo uniforme ed evitare differenze di concentrazione locali. L'agitatore ad ancora può rimuovere i depositi di materiale sul fondo e sulle pareti del serbatoio, mentre l'agitatore ad elica può generare un forte flusso assiale, in modo che il materiale formi un flusso di circolazione nel serbatoio e migliori l'uniformità di miscelazione.

Per la produzione su larga scala, è possibile posizionare un miscelatore statico sulla tubazione di trasporto per migliorare ulteriormente la miscelazione dei materiali. Il miscelatore statico è costituito da una serie di elementi miscelanti fissi. Il materiale viene continuamente diviso e ricombinato durante il passaggio per ottenere una miscelazione uniforme, garantire la consistenza delle caratteristiche del materiale che entra nell'apparecchiatura di essiccazione e ridurre il surriscaldamento locale causato da materiali irregolari.

(III) Controllo accurato dei parametri del processo produttivo

Controllo preciso della temperatura di essiccazione

Adottare sistemi avanzati di controllo della temperatura, come i sistemi di controllo PID fuzzy basati su PLC, per ottenere il monitoraggio in tempo reale e la regolazione precisa della temperatura di asciugatura. Installare più sensori di temperatura in diverse aree della torre di essiccazione, come all'ingresso dell'aria, al centro del corpo della torre, all'uscita dell'aria, ecc., per raccogliere dati sulla temperatura in tempo reale e trasmetterli al controller PLC. Il controller regola automaticamente la potenza dell'elemento riscaldante o la portata dell'aria calda in base all'intervallo di temperatura preimpostato e all'algoritmo di controllo PID fuzzy per mantenere la temperatura di asciugatura entro l'intervallo di ±2℃ del valore impostato per evitare eccessive fluttuazioni di temperatura e surriscaldamento locale.

Stabilire un meccanismo di allarme sulla temperatura. Quando la temperatura di una determinata area supera il limite superiore impostato, il sistema emette immediatamente un allarme e regola automaticamente i parametri rilevanti, come l'aumento della velocità di alimentazione o la riduzione della potenza di riscaldamento, per ridurre la temperatura dell'area e impedire un ulteriore aggravamento del surriscaldamento locale.

Controllo coordinato della velocità di alimentazione e del tempo di asciugatura

In base alla capacità di lavorazione dell'attrezzatura di essiccazione e alle caratteristiche del materiale, la combinazione ottimale di velocità di alimentazione e tempo di asciugatura viene determinata mediante esperimenti. La velocità della pompa di alimentazione è controllata dalla tecnologia di regolazione della velocità a frequenza variabile per ottenere una velocità di alimentazione regolabile in continuo. Durante il processo di produzione, il grado di secchezza del materiale viene monitorato in tempo reale tramite apparecchiature di rilevamento online, come il rilevamento della distribuzione granulometrica del prodotto tramite un analizzatore laser della dimensione delle particelle e il rilevamento del contenuto di umidità del prodotto tramite un misuratore di umidità. Secondo i risultati del test, la velocità di alimentazione e il tempo di asciugatura vengono regolati nel tempo per garantire che il materiale abbia tempo sufficiente per completare il processo di asciugatura nell'essiccatoio, evitando il surriscaldamento dovuto al lungo tempo di permanenza.

Per diversi modelli di prodotti di silicato di sodio in polvere, come il modello HLNAP-4 con un modulo di 3,4±0,1, a causa delle possibili differenze nella composizione delle materie prime e nelle caratteristiche di essiccazione, è necessario formulare piani di controllo personalizzati della velocità di alimentazione e del tempo di asciugatura. Ad esempio, quando si produce HLNAP-4, la velocità di alimentazione può essere controllata a 50-80 l/h e il tempo di essiccazione può essere controllato a 15-25 minuti. La precisione del controllo può essere ulteriormente migliorata attraverso l'accumulo e l'ottimizzazione dei dati di produzione effettivi.

(IV) Introduzione di tecnologie avanzate di monitoraggio e analisi

Applicazione della tecnologia di monitoraggio online

Installa un termometro a infrarossi online per monitorare in tempo reale la distribuzione della temperatura superficiale del materiale durante il processo di essiccazione. Il termometro a infrarossi presenta i vantaggi della misurazione senza contatto, della velocità di risposta rapida e dell'elevata precisione di misurazione. Può rilevare tempestivamente l'aumento anomalo della temperatura locale del materiale. Collegando i dati di monitoraggio del termometro a infrarossi con il sistema di controllo dell'apparecchiatura di essiccazione, è possibile ottenere un allarme tempestivo in tempo reale e una regolazione automatica del surriscaldamento locale.

Utilizzare un analizzatore di dimensioni delle particelle a diffusione laser online per monitorare continuamente le variazioni delle dimensioni delle particelle del materiale durante il processo di essiccazione. La variazione della dimensione delle particelle può riflettere il grado di essiccazione e riscaldamento del materiale. Se la dimensione delle particelle del materiale in un'area aumenta improvvisamente, ciò potrebbe indicare che l'area è surriscaldata, con conseguente agglomerazione delle particelle. Le fluttuazioni del modulo possono essere evitate regolando tempestivamente i parametri di essiccazione.

Applicazione della tecnologia analitica di processo (PAT)

Utilizza la tecnologia di analisi della spettroscopia nel vicino infrarosso per monitorare i cambiamenti nella composizione chimica dei materiali in tempo reale, come il rapporto di contenuto di biossido di silicio e ossido di sodio, e giudicare indirettamente la tendenza dei cambiamenti del modulo. L'analisi spettroscopica del vicino infrarosso ha le caratteristiche di rapidità, non distruttività e tempo reale. Può raccogliere continuamente dati spettrali durante il processo di produzione e convertire i dati spettrali in informazioni sulla composizione chimica attraverso modelli chemiometrici per fornire feedback in tempo reale per il controllo del processo di produzione.

Viene stabilito un modello matematico del processo di produzione e il processo di essiccazione viene simulato e previsto dinamicamente in combinazione con dati di monitoraggio in tempo reale. Attraverso il modello matematico, è possibile analizzare l'influenza dei diversi parametri di processo sulla distribuzione della temperatura e sul modulo del materiale, è possibile avvisare in anticipo eventuali problemi di surriscaldamento locale e ottimizzare i parametri di processo per ottenere un controllo ottimale del processo di produzione.

4. Pratica e risultati di Tongxiang Hengli Chemical Co., Ltd

In quanto azienda specializzata nella produzione di prodotti in silicio inorganico, Tongxiang Hengli Chemical Co., Ltd attribuisce grande importanza al controllo della stabilità dei moduli nella produzione di silicato di sodio in polvere. Ottimizzando e aggiornando l'attrezzatura di essiccazione, come l'utilizzo di un atomizzatore composito e l'ottimizzazione della struttura interna della torre di essiccazione, l'uniformità della dimensione delle gocce è stata notevolmente migliorata e il fenomeno di surriscaldamento locale nel processo di essiccazione è stato ridotto di oltre il 30%. Allo stesso tempo, l'agitazione e la miscelazione del collegamento di pretrattamento del materiale vengono rafforzate per garantire l'uniformità della concentrazione e della viscosità del vetro dell'acqua liquida, ponendo le basi per il funzionamento stabile del successivo processo di essiccazione.

In termini di controllo del processo, l'azienda ha introdotto un sistema di controllo della temperatura PID fuzzy basato su PLC e un termometro a infrarossi online per ottenere un controllo preciso della temperatura di essiccazione e un monitoraggio in tempo reale del surriscaldamento locale. Ottimizzando la corrispondenza tra velocità di alimentazione e tempo di asciugatura, combinato con il monitoraggio in tempo reale del modulo mediante la tecnologia di analisi della spettroscopia nel vicino infrarosso, l'intervallo di fluttuazione del modulo (valore M) è controllato entro ±0,05, che è di gran lunga migliore rispetto al requisito standard del settore ±0,1, e la stabilità della qualità del prodotto è notevolmente migliorata.

Inoltre, l'azienda ha anche istituito un sistema completo di gestione del processo produttivo, rafforzato la formazione dei dipendenti e migliorato la consapevolezza degli operatori e le capacità di gestione dei problemi di surriscaldamento locale. La manutenzione regolare delle apparecchiature di produzione garantisce il normale funzionamento delle apparecchiature, riducendo ulteriormente il surriscaldamento locale e le fluttuazioni del modulo causate da guasti alle apparecchiature.